Biturbo, zasada działania, budowa

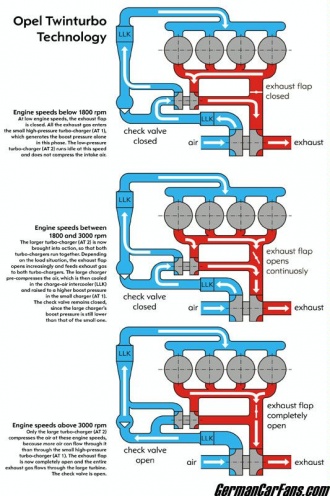

Biturbo to również zastosowanie dwóch turbosprężarek lecz w innej specyfikacji. W tej technologii jedna turbina pracuje w specyfikacji niższych obrotów spełniając swoje pracę do wartości około 1500 obr. Dzięki tej mniejszej turbinie zdecydowanie poprawia się skuteczność pracy turbiny od najniższych obrotów. Natomiast druga zdecydowanie większa dołączana jest w trakcie zwiększonego zapotrzebowania na moc, a co za tym idzie rosnącego momentu obrotowego. Turbina bierze ciężar wspomagania silnika po przekroczeniu wartości około 2500 tys obr. Tylko w tej metodzie tylko jedna z dwóch turbosprężarek jest napędzana gazami wtórnymi. Druga natomiast załączana jest w miarę potrzeb. Podobnie jak w przypadku twin turbo rozwiązanie to zmniejsza efekt turbo dziury. Zaletą tej metody jest również fakt iż druga turbina dołączana posiada określoną prędkość obrotową jeszcze zanim będzie aktywowana.

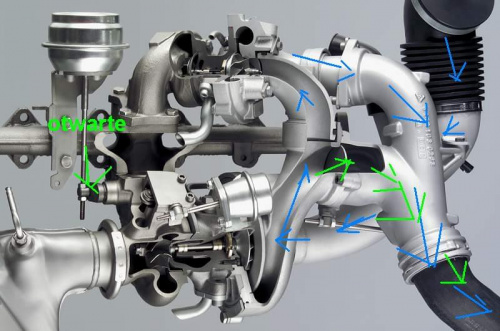

Niebieskie strzałki oznaczają dolot powietrza, zielone jego ujście już pod ciśnieniem. Wybrana konstrukcja posiada zawór którego celem jest załączanie i rozłączanie drugiej turbiny.